Патентно-информационный обзор

Сравнительные испытания тягачей, оснащенных высокомоментными камер- ными тормозами фирмы Гудрич (США) и обычными барабанно-колодочными таких же размеров, показали, что тормоза фирмы Гудрич создают гораздо большие тормозные моменты, при этом замедления тягачей при торможении составили соответственно 5,54 и 2,14 м/с.

После анализа данных патентно-информационного обзора, режима работы автомобиля и существующих прототипов решено в качестве базовой модели для проектирования принять:

1) Барабанный механизм типа Simplex, состоящий из барабана, 2-ух колодок, опорного диска (суппорта), опорных пальцев колодок, разжимного устройства и регулятора зазоров.

Тормоза выполненные по этой схеме обладают хорошей энергоемкостью по сравнению с дисковыми(для установки последних в качестве дополнительной системы охлаждения трущихся поверхностей могла бы потребоваться масляная ванна).

2) Тип привода – гидравлический, активный (насосно-аккумуляторный). Его применение стало возможным в связи с отсутствием необходимости предавать энергию к тормозам тележки(на данном типе автомобиля тележка не применяется). Такой привод обладает меньшим временем срабатывания и большей эффективностью.

3) Разделение по контурам осевое- в связи с тем, что нагрузки на заднюю ось могут варьироваться в широком диапазоне и в ходе проектирования может возникнуть необходимость в установке регулятора тормозных сил.

Описание деталей:

1)Тормозные барабаны отливают из чугуна (с примесью никеля, молибдена, меди, титана), для легковых автомобилей — чаще всего из стали с добавкой меди или же штампуют из стального листа.

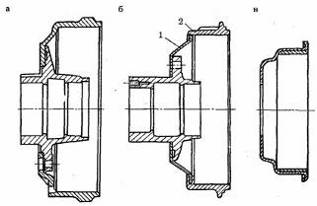

На рис. 11 показаны тормозные барабаны, наиболее широко применяемые на автомобилях. Литой барабан (рис. 11, а) часто выполняется с ребрами по наружной поверхности, которые увеличивают площадь поверхности теплоотдачи барабана и его жесткость. Такие барабаны применяются на грузовых автомобилях средней и большой грузоподъемности. К ступице колеса барабан крепится болтами.

На автомобилях малой грузоподъемности часто применяют комбинированные тормозные барабаны (рис. 11, б). Такие барабаны состоят из стального штампованного диска и чугунного обода 2, диск и обод соединяются в процессе отливки обода.

Тормозные барабаны, штампованные из листовой стали, имеют внутренний слой из легированного чугуна (рис. 11, в). Чугун заливается центробежным способом.

Рисунок 11. Виды тормозных барабанов

Тормозные барабаны изнутри подвергаются механической обработке. После обработки барабан в сборе со ступицей подвергается динамической балансировке.

В нашем случае в качестве материала барабана применяется высокопрочный чугун.

2) Суппорт выполняется из листовой стали штамповкой или литьем из чугуна. К балке моста суппорт крепится с помощью болтов. В нашем случае суппорт можно получать литьём.

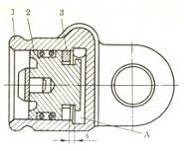

3) Колодки тормозов бывают литые, сварные и штампованные. Литые колодки изготовляются из чугуна или легких сплавов, а сварные — из стали. На грузовых автомобилях к наружной поверхности колодки крепится фрикционная накладка 2 с помощью заклепок 1, изготовляемых из меди, латуни или алюминия. На некоторых легковых автомобилях накладки приклеиваются к колодке. Колодка имеет одно или два ребра жесткости 4. Нижним концом колодка шарнирно крепится с помощью опорных пальцев к суппорту. Верхний конец колодки 5 упирается в разжимной кулак. Колодки постоянно прижимаются к разжимному устройству (кулаку, поршню цилиндра) усилием стяжных пружин, которые крепятся к ребрам колодок. От бокового смещения колодки удерживаются опорными пальцами или направляющими скобами.

4) Тормозные накладки выполняются прессованными, формованными или плетеными. Они изготовляются из коротковолокнистого асбеста, наполнителей (окись цинка, железный сурик) и связующих материалов (синтетические смолы, каучук). Формованные накладки иногда выполняются переменной толщины, пропорциональной степени изнашивания накладки в процессе работы.

5) Разжимные устройства применяются трех типов: кулачок, клин, гидроцилиндр. Они классифицируются по виду и количеству разжимных устройств, а также по числу степеней свободы колодок.

Болты крепления барабана рассчитываются на срез. Обычно для крепления тормозных барабанов используются болты из углеродистой стали(сталь 45). В нашем случае на болты воздействуют большие нагрузки, поэтому возможно применение болтов из высокопрочных сталей.

Для постоянного поддержания зазоров

Для постоянного поддержания зазоров в рациональных пределах путем корректировки их по мере изнашивания накладки применяются автоматические регуляторы. В зависимости от принципа действия конструкции регуляторы зазоров можно разделить на два типа:

Рисунок 12. Регулятор зазоров первого типа

Рекомендуем также:

Выбор метода ремонта деталей узла. Технологический процесс ремонта

Под методом ремонта понимают форму организации труда, принятые при ремонтных операциях. В настоящее время наибольшее распространение получили два метода ремонта строительных машин: обезличенный, не обезличенный, узловой.

Сущность обезличенного метода ремонта заключается в том, что в процессе разб ...

Частные случаи идеального цикла

В зависимости от условий осуществления цикла, параметры, характеризующие способ подвода и отвода теплоты могут принимать частные значения, соответствующие частным случаям обобщённого цикла.

1-й частный случай. Цикл относится к поршневому двигателю с выпуском в атмосферу, тогда Vb = Va.

Рис. 2. ...

Навигационные условия

Береговые и плавучие средства навигационного оборудования на всем протяжении водного пути от Волгограда до Азовского моря обеспечивают плавание судов и соответствуют Государственному стандарту на знаки внутренних водных путей РФ.

На Волго-Донском судоходном канале правая и левая стороны судового ...

Навигация

- Главная

- Сигнализации на железных дорогах

- Двигатели внутреннего сгорания

- Виды гидроусилителей

- Ремонт автомобильных шин

- Грузовые вагоны нового поколения

- Роль грузового автотранспорта

- Статьи