Патентно-информационный обзор

Технический эффект от использования предложенного технического решения выражается в снижении трудоемкости изготовления тормоза и трудозатрат на регламентные работы по замене фрикционных элементов по мере их износа в процессе эксплуатации, улучшении массогабаритных характеристик, а также в повышении надежности работы тормоза.

Указанный результат достигается тем, что опорная колодка закреплена в корпусе, тормозной диск закреплен на рубашке разъёмно, корпус и нажимная колодка смонтированы на общей паре цилиндрических направляющих, которые вместе с кронштейном размещены в рубашке.

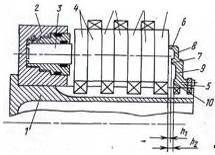

На рисунке 8 - изображен дисковый тормоз в сечении. Дисковый тормоз содержит скобообразный корпус 1, привод тормоза 2, нажимную и опорную колодки 3 и 4 с фрикционными накладками и тормозной диск 5, закрепленный винтами б на рубашке 7, предназначенной для крепления на колесе 8. Опорная колодка 4 закреплена в корпусе 1, смонтированном вместе с нажимной колодкой 3 на цилиндрических направляющих 9, установленных с возможностью осевого перемещения в аксиальных расточках 10 кронштейна 11, предназначенном для крепления на оси (на чертеже не показана) колеса 8. Цилиндрические направляющие 9 закреплены в корпусе 1 посредством резьбового соединения и размещены вместе с кронштейном 11 в рубашке 7.

Дисковый тормоз работает следующим образом. При подаче давления поршни привода 2 тормоза, перемещая нажимную колодку 3 по цилиндрическим направляющим 9, прижимают ее к тормозному диску 5, после чего нажимная колодка 3 вместе с корпусом 1 и цилиндрическими направляющими 9, перемещаясь в аксиальных расточках 10, прижимают к тормозному диску 5 опорную колодку 4, обеспечивая тем самым торможение колеса 8. После сброса давления поршни привода 2 отходят на определенную величину, освобождая от осевого усилия нажимную колодку 3 и корпус 1 с опорной колодкой 4, в результате чего тормоз растормаживается.

Для замены нажимной и опорной колодок 3 и 4 и тормозного диска 5 из корпуса 1 вывертывают цилиндрические направляющие 9, выводят их из осевых расточек 10 в кронштейне 11, затем усилием в радиальном направлении колодки 3 и 4 вместе с корпусом 1 и приводом 2 снимают с тормозного диска 5, после чего, вывернув винты б, снимают тормозной диск 5 с рубашки 7. После замены изношенных элементов тормоза установка новых производится в обратном порядке.

Таким образом, замена фрикционных элементов тормоза осуществляется без демонтажа колеса с транспортного средства, что существенно снижает трудозатраты, связанные с регламентными работами по техобслуживанию. Кроме того, установка корпуса и нажимной колодки в общей паре цилиндрических направляющих и размещение цилиндрических направляющих вместе с кронштейном в рубашке позволяет уменьшить габариты и массу тормоза, снизить трудоемкость его изготовления и повысить надежность его работы.

При необходимости на автомобили большой грузоподъёмности устанавливаются многодисковые тормоза, обладающие большей несущей способностью. Пример конструкции такого тормоза рассмотрен в патенте 5.

Сущность изобретения заключается в том, что опорная часть упругого диска тормоза выполнена в виде внешнего и внутреннего буртов. Толщина внешнего бурта меньше толщины внутреннего бурта. Во время работы тормоза с пакетом фрикционных дисков вступает в контакт внешний, более тонкий бурт, затем внутренний, имеющий большую толщину бурт (рисунок 9). Технический результат заключается в расширении диапазона гасимых высокочастотных нагрузок, повышение эффективности торможения, надежности и срока службы тормоза.

Рисунок 9. Многодисковый тормоз (к патенту 5)

Изобретение относится к области машиностроения, в частности к многодисковым тормозам транспортных средств, и может быть использовано в колесах летательных аппаратов.

Известен многодисковый тормоз, содержащий корпус тормоза, блок цилиндров с поршнями, пакет тормозных дисков и упругий диск. Упругий диск имеет опорную часть в виде бурта по внешнему контуру, контактирующего с опорными дисками и предназначенного для гашения высокочастотных колебаний тормозного момента (1).

Недостатком такой конструкции является ограниченный диапазон допустимых высокочастотных колебаний нагрузок, которого бывает недостаточно, особенно в высоконагруженных тормозах, из-за возможных всплесков нагрузок в начале торможения, выходящих за рамки расчетных, что может в процессе эксплуатации привести к разрушению упругого диска и всего тормоза в целом, и тем самым снижает надежность и срок службы тормоза.

Технический результат, который может быть достигнут от использования предложенного технического решения, заключается в повышении надежности и срока службы тормоза за счет расширения диапазона гасимых высокочастотных нагрузок.

Указанный результат достигается за счет того, что опорная часть упругого диска выполнена в виде двух буртов с возможностью последовательного, от внешнего контакта к внутреннему, их контактирования с пакетом тормозных дисков и различной толщины стенок внешнего и внутреннего буртов, из которых последняя - больше. Благодаря предложенному техническому решению, обеспечивается гашение высокочастотных колебаний нагрузок в процессе всего периода торможения.

Рекомендуем также:

Определение себестоимости

восстановления детали

Для определения экономического эффекта от внедрения новой технологии и средств технологического оснащения необходимо знать себестоимость продукции (работ), производимой с их применением.

Себестоимость продукции – это часть затрат общественного труда, выраженная в денежной форме, на её производств ...

Общие требования по технике безопасности при работе

в автомалярном производстве

К помещению, в котором производится покраска, есть ряд требований.

Помещение должно иметь достаточную естественную или принудительную вентиляцию.

Арматура для ламп электроосвещения, электродвигатели должны быть выполнены во взрывобезопасном исполнении, электровыключатели и рубильники - установле ...

Показатели нагружённости тормозных механизмов

1) Удельная нагрузка на тормозные накладки,

(36)

.

Отдельно проверим задний тормозной механизм

.

где - вес автомобиля, приходящийся на заднюю ось в груженом стоянии.

.

Задние тормозные накладки будут подвергнуты ускоренному износу(при максимальной нагрузке), необходимо использовать накладк ...

Навигация

- Главная

- Сигнализации на железных дорогах

- Двигатели внутреннего сгорания

- Виды гидроусилителей

- Ремонт автомобильных шин

- Грузовые вагоны нового поколения

- Роль грузового автотранспорта

- Статьи