Определение тормозного пути, замедлений и времени торможения

Полный расчетный тормозной путь определяется по формуле

Sт = Sп + Sд ,(11.1)

где Sп – подготовленный (предтормозной путь);

Sд – действительный тормозной путь.

Подготовительный путь, м, определяется

Sп = VH·tп ,(11.2)

где VH – скорость движения в начале торможения, м/с;

tп – время подготовки тормозов к действию, с.

Время подготовки автотормозов, с, определяется следующим образом.

tп = 10 + 15 (± i)/bт ,(11.3)

где i - уклон пути, i = - 7‰, знак ''-'' – означает, что расчет ведется на спуске;

bт – удельная тормозная сила, Н/кН.

bт = 1000·φкр·δр ,(11.4)

где φкр – расчетный коэффициент трения тормозных колодок;

δр - расчетный коэффициент силы нажатия тормозных колодок поезда.

Расчетный коэффициент трения тормозных колодок

φкр = 0,27·(3,6V + 100)/(18V + 100)(11.5)

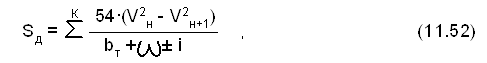

Действительный тормозной путь, м, определяется по формуле

где к – число интервалов скоростей;

ω – основное удельное сопротивление движению, Н/кН, bт и ω рассчитываются при средней скорости интервала, интервал 2 м/с.

Vср = (VH + VH+1)/2,(11.6)

Основное удельное сопротивление определяем для грузовых вагонов

ω = 0,7 + (3 + 0,36V + 0,0324V2)/0,1q ,(11.7)

где q – осевая нагрузка, кН, q = 245 кН;

V – средняя скорость в интервале, м/с

Расчеты сводим в таблицу 11.3

Замедление движения поезда определяется по формуле

аi = (V2н – V2н+1)/(2·ΔSд) ,(11.8)

Время торможения определяется по формуле

t = tп + Σti ,(11.9)

где ti – время торможения в расчетном интервале, с.

ti = (Vн – Vн+1)/ai ,(11.10)

Расчеты замедлений движения поезда и времени торможения представлены в таблице 11.1.

Таблица 11.1 – Расчет тормозного пути

|

Vн, м/с |

φкр |

bт, Н/кН |

tн, с |

Sп, м |

Vср, м/с |

φкр |

bт, Н/кН |

ω, Н/кН |

Sд, м |

ΔSд, м |

Sт, м |

|

22,00 |

0,10 |

41,95 |

4,50 |

98,93 |

23,00 |

0,10 |

41,29 |

1,86 |

125,48 |

15,64 |

224,41 |

|

20,00 |

0,10 |

43,41 |

4,58 |

91,63 |

21,00 |

0,10 |

42,65 |

1,71 |

109,83 |

15,23 |

201,46 |

|

18,00 |

0,10 |

45,13 |

4,67 |

84,12 |

19,00 |

0,10 |

44,23 |

1,58 |

94,61 |

14,71 |

178,73 |

|

16,00 |

0,11 |

47,16 |

4,77 |

76,38 |

17,00 |

0,11 |

46,10 |

1,45 |

79,90 |

14,08 |

156,27 |

|

14,00 |

0,12 |

49,61 |

4,88 |

68,37 |

15,00 |

0,11 |

48,32 |

1,34 |

65,82 |

13,33 |

134,18 |

|

12,00 |

0,12 |

52,61 |

5,00 |

60,05 |

13,00 |

0,12 |

51,03 |

1,24 |

52,49 |

12,43 |

112,54 |

|

10,00 |

0,13 |

56,39 |

5,14 |

51,38 |

11,00 |

0,13 |

54,39 |

1,14 |

40,06 |

11,38 |

91,44 |

|

8,00 |

0,14 |

61,29 |

5,29 |

42,29 |

9,00 |

0,14 |

58,67 |

1,06 |

28,67 |

10,15 |

70,97 |

|

6,00 |

0,16 |

67,87 |

5,45 |

32,72 |

7,00 |

0,15 |

64,32 |

0,99 |

18,52 |

8,71 |

51,24 |

|

4,00 |

0,18 |

77,22 |

5,64 |

22,56 |

5,00 |

0,17 |

72,10 |

0,93 |

9,81 |

7,02 |

32,37 |

|

2,00 |

0,21 |

91,51 |

5,85 |

11,71 |

3,00 |

0,19 |

83,53 |

0,88 |

2,79 |

1,79 |

14,50 |

|

0 |

0,27 |

116,10 |

6,10 |

- |

1,00 |

0,24 |

101,93 |

0,84 |

1,00 |

1,00 |

1,00 |

Рекомендуем также:

Характеристика автомобиля ВАЗ-2106

ВАЗ-2106 "Жигули" — малолитражный легковой автомобиль, малого класса, общего назначения, дорожной проходимости, служит для перевозки пассажиров. Автомобиль предназначен для эксплуатации на дорогах с твердым покрытием, может эксплуатироваться и на грунтовых дорогах, способен преодолевать ...

Анализ аварийности на автомобильном транспорте РФ

Аварийность на автомобильном транспорте – одна из острейших социально-экономических проблем большинства стран. Проблема дорожно-транспортного травматизма в России представляет существенную угрозу безопасности граждан и государства [25, 26].

Ежегодно в мире от дорожно-транспортных происшествий (ДТ ...

Определение параметров конца хода

Для четырехтактного двигателя:

-давление газов в цилиндре:

, (МПа);

(МПа);

-коэффициент остаточных газов:

(МПа);

-температура газов в цилиндре:

, К

(К);

Определение параметров конца сжатия

Давление газов в цилиндре:

Рс = Ра • en-1 , МПа;

Рс = 0,7316• 7,10,37 = 1,511 (МПа);

Температу ...

Навигация

- Главная

- Сигнализации на железных дорогах

- Двигатели внутреннего сгорания

- Виды гидроусилителей

- Ремонт автомобильных шин

- Грузовые вагоны нового поколения

- Роль грузового автотранспорта

- Статьи