Расчет тормозного управления

Алгоритм расчета тормозного управления

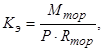

Коэффициент тормозной эффективности - это отношение тормозного момента, создаваемого тормозным механизмом, к условному приводному моменту:

где Мтор - тормозной момент, H*м;

Р - сумма приводных сил, H;

Rтор - радиус приложения результирующей сил трения, м.

Стабильность. Этот критерий характеризует зависимость коэффициента

тормозной эффективности от изменения коэффициента трения.

Лучшей стабильностью обладают тормозные механизмы, характеризуемые линейной зависимостью. Уравновешанными являются тормозные механизмы, в которых силы трения не создают нагрузки на подшипники колеса.

Установившиеся замедление Jуст определяется:

![]()

где к - коэффициент сцепления колеса с дорогой;

G - вес автомобиля, H.

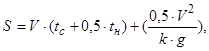

Минимальный тормозной путь S определяется:

где V - начальная скорость автомобиля, м/c;

tc - время запаздывания тормозов, c;

tn - время наростания замедления,c;

g - ускорение свободного падения, m/c^2;

По ГОСТ 22859-97,S для легковых и грузовых автомобилей соответственно 7,2м, 25м.

Суммарная тормозная сила P, (H) определяется:

![]()

Тормозной момент Мт, (H*м) определяется:

![]()

где Vh - рабочий объем двигателя, л

A,B - коэффициенты корректировки;

w - частота вращения коленвала, рад/с.

Обоснование выбора исходных данных

Число тормозных механизмов автомобиля, динамический радиус колеса, радиус тормозного барабана, толщина стенки барабана, ширина фрикционных накладок передних колёс, ширина фрикционных накладок задних колёс, суммарная площадь фрикционных накладок, диаметр рабочего тормозного гидроцилиндра, полный вес автомобиля, масса автомобиля, приходящаяся на тормозящую ось выбраны согласно рекомендациям в [4].

Максимальный тормозной момент передних колёс, максимальный тормозной момент задних колёс рассчитаны согласно рекомендациям в [2].

Угол охвата фрикционных накладок переднего моста, угол охвата фрикционных накладок заднего моста, расчётный коэффициент трения, скорость движения автомобиля при торможении выбраны согласно рекомендациям в [2].

Нижний предел максимального замедления, расстояние от линии действия разжимных сил до опоры, расстояние от центра барабана до оси опоры, углы несимметричности накладок передних колёс, углы несимметричности накладок задних колёс, масса барабана, удельная теплоёмкость чугуна выбраны согласно рекомендациям в [3].

Проведение расчета

Проектировочный расчет

Таблица 21- Исходные данные для проектировочного расчета тормозного управления

|

Полный вес автомобиля, Н |

16500 |

|

Число тормозных механизмов автомобиля |

4 |

|

Скорость автомобиля, м/с |

8,5 |

|

Динамический радиус колеса, м |

0,33 |

|

Нижний предел максимального замедления, м/с^2 |

8 |

|

Расстояние от линии действия разжимных сил до опоры, м |

0,1325 |

|

Радиус тормозного барабана, м |

0,1443 |

|

Толщина стенки барабана, м |

0,021 |

|

Расстояние от центра барабана до оси опоры, м |

0,047 |

|

Углы охвата фрикционных накладок передних колёс, град |

100 |

|

Углы охвата фрикционных накладок задних колёс, град |

100 |

|

Углы несимметричности накладок передних колёс, град |

30 |

|

Углы несимметричности накладок задних колёс, град |

30 |

|

Ширина фрикционных накладок передних колёс, м |

0,1 |

|

Ширина фрикционных накладок задних колёс, м |

0,1 |

|

Суммарная площадь фрикционных накладок, м^2 |

0,191 |

|

Плечо приложения разжимных сил, м |

0 |

|

КПД кулачкового привода |

0 |

|

Эффективная площадь диафрагмы тормозной камеры или цилиндра, м^2 |

0 |

|

Длина приводного рычага кулачкового вала, м |

0 |

|

Диаметр рабочего тормозного гидро-, пневмо- цилиндра, м |

0,0248 |

|

Максимальный тормозной момент передних колёс, Н*м |

25,038 |

|

Максимальный тормозной момент задних колёс, Н*м |

25,038 |

Рекомендуем также:

Производственная программа

Производственную программу составляем на основании плана обслуживания. Форма построения производственной программы и её показатели представлены в табл.2.5.

Определим значения показателей производственной программы.

Эксплуатационное количество автомобилей

АЭ=АПР aТГ= 214•0,94=201 (2.27)

Суммарн ...

Перспективы водного транспорта

Международные условия деятельности морского транспорта России в 2006 году оставались в целом благоприятными. Позитивная ситуация на основных товарных и фрахтовых рынках способствовала устойчивой работе российского торгового флота и морских портов страны, поддерживала стабильное развитие всего морс ...

Классификация опасных грузов

Опасные грузы классифицируются по степени опасности и по их физико-химическим свойствам.

Классификация включает в себя:

• определение степени опасности ОГ;

• определение класса ОГ (основного и дополнительных при наличии нескольких опасных свойств);

• определение его номера по списку ООН;

• оп ...

Навигация

- Главная

- Сигнализации на железных дорогах

- Двигатели внутреннего сгорания

- Виды гидроусилителей

- Ремонт автомобильных шин

- Грузовые вагоны нового поколения

- Роль грузового автотранспорта

- Статьи