Назначение, устройство, анализ условий работы и дефекты коленчатого вала двигателя марки Д-240

Коленчатый вал - одна из основных деталей двигателя, определяющая вместе с другими деталями цилиндропоршневой группы его ресурс. Ресурс коленчатого вала характеризуется двумя показателями: усталостной прочностью и износостойкостью. Коленчатый вал воспринимает через шатуны усилия, действующие на поршни, и передает их механизмам трансмиссии. От него приводятся в действие различные механизмы двигателя.

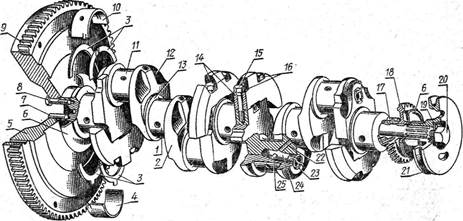

Коленчатый вал (рисунок 1.1) состоит из следующих основных элементов:

а) коренных шеек 1, которыми вал опирается на коренные подшипники, расположенные в картере;

б) шатунных шеек 11;

в) щек 2 и 12, связывающих коренные и шатунные шейки; для уменьшения концентрации напряжений, места перехода шеек в щеки выполнены в виде закруглений 13, называемых галтелями;

г) носка (переднего конца);

д) хвостовика (заднего конца).

Рисунок 1.1- Коленчатый вал дизеля Д-240:

1 - коренная шейка; 2 - щека; 3 - упорные полукольца; 4 - нижний вкладыш пятого коренного подшипника; 5 - маховик; 6 - маслоотражатель; 7 -установочный штифт; 8 - болт крепления маховика; 9 - зубчатый венец; 10 - верхний вкладыш пятого коренного подшипника; 11 - шатунная шейка; 12 - щека; 13 - галтель; 14 - противовес; 15 - болт крепления противовеса; 16 - замковая шайба; 17 - шестерня коленчатого вала; 18 - ведущая шестерня привода масляного насоса; 19 - упорная шайба; 20 - болт; 21 - шкив; 22 - канал подвода масла в полость шатунной шейки; 23 - пробка; 24 - полость в шатунной шейке; 25 - трубка для чистого масла.

При эксплуатации двигателя в результате действия высоких и непостоянных динамических нагрузок от давления газов и сил инерции возвратно-поступательно движущихся и вращающихся частей вал подвергается кручению и изгибу, отдельные поверхности (шатунные и коренные шейки и др.) - изнашиванию. В структуре металла накапливаются усталостные повреждения, возникают микротрещины и другие дефекты. Износ элементов определяют, используя универсальный и специальный мерительный инструмент. Для обнаружения трещин используют магнитные дефектоскопы. При эксплуатации у коленчатых валов возникает, как правило, много дефектов, основные из которых приведены в таблице 1.1.

Таблица 1.1 - Основные возможные неисправности коленчатых валов и способы их устранения

|

Дефект |

Основные способы устранения |

|

Износ: коренных и шатунных шеек; овальность, конусность, задиры |

Шлифование под ремонтный размер. Нанесение покрытий наплавкой, электроконтактной приваркой ленты, газотермическим напылением порошковых материалов, металлизацией. Постановка полуколец, пластинирование. |

|

посадочных мест под распределительную шестерню, шкив и маховик |

Наплавка, электроконтактная приварка ленты, металлизация. |

|

маслосгонной резьбы |

Углубление резьбы резцом до нормального профиля |

|

поверхности фланца под маховик |

Наплавка, металлизация |

|

штифтов под маховик |

Замена штифтов |

|

шпоночных канавок |

Фрезерование под увеличенный размер шпонок, новой шпоночной канавки. Наплавка с последующим фрезерованием шпоночной канавки |

|

посадочного места наружного кольца шарикоподшипника в торце вала |

Растачивание посадочного места. Запрессовка втулки |

|

Отверстий под штифты крепления маховика |

Развертывание под ремонтный размер; заварка |

|

Резьбы (срыв более двух ниток резьбы) |

Растачивание или зенкерование с последующим нарезанием резьбы увеличенного размера; углубление резьбовых отверстий с последующим нарезанием такой же резьбы под удлиненные болты (пробки). Постановка резьбовых спиральных вставок |

|

Скручивание вала (нарушение расположения кривошипов) |

Шлифование шеек под ремонтный размер; наплавка шеек с последующей обработкой |

|

Торцовое биение фланца |

Подрезание торца фланца точением или шлифованием |

|

Изгиб вала: до 0,15…0,20 мм до 0,20…1,20 мм |

Шлифование под ремонтный размер Правка под прессом или чеканка щек |

|

Трещины на шейках вала |

Шлифование под ремонтный размер. Разделка трещин с помощью абразивного инструмента, заварка |

Рекомендуем также:

Характеристика автомобиля ВАЗ-2106

ВАЗ-2106 "Жигули" — малолитражный легковой автомобиль, малого класса, общего назначения, дорожной проходимости, служит для перевозки пассажиров. Автомобиль предназначен для эксплуатации на дорогах с твердым покрытием, может эксплуатироваться и на грунтовых дорогах, способен преодолевать ...

Технология комплексного

оперативного планирования работы локомотивов грузового движения в условиях автоматизации

Важной составной частью программы оптимизации эксплуатационной работы железных дорог России на период до 2010 г. является установление параметров надежного и экономичного функционирования системы организации работы локомотивов как существенного фактора улучшения экономических показателей работы РЖ ...

Определение годового объема участка

Программа отделения по ремонту коммутационных аппаратов определяется из расчета, что в отделении поступают все коммутационные аппараты, проходящие деповской ремонт и 20% из вагонов проходящий текуще-отцепочный ремонт.

Nк.ап. =Nд+0.2*Nт.о

NД-программа участка при деповском ремонте.

Nт.о-программ ...

Навигация

- Главная

- Сигнализации на железных дорогах

- Двигатели внутреннего сгорания

- Виды гидроусилителей

- Ремонт автомобильных шин

- Грузовые вагоны нового поколения

- Роль грузового автотранспорта

- Статьи